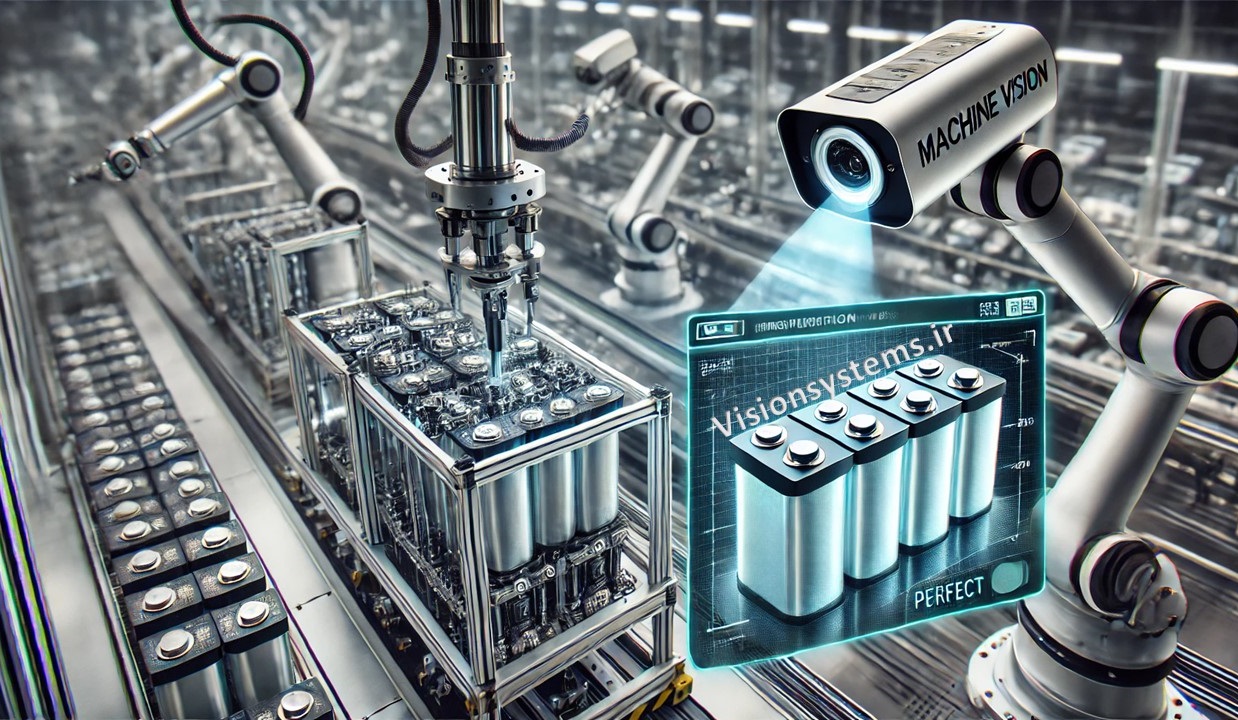

بینایی ماشین در بهینهسازی تولید باتریهای پیشرفته

باتریها در قلب صنایع نوین قرار دارند؛ از خودروهای برقی گرفته تا سیستمهای ذخیرهسازی انرژی تجدیدپذیر، همگی به باتریهای باکیفیت و بادوام نیاز دارند. با توجه به رشد سریع این صنایع، نیاز به باتریهایی که با دقت و استانداردهای بالا تولید شوند، روز به روز بیشتر احساس میشود. باتریها، نهتنها قلب تپنده وسایل نقلیه برقی و دستگاههای الکترونیکی هستند، بلکه نقشی حیاتی در آینده انرژی پاک و کاهش وابستگی به سوختهای فسیلی دارند.

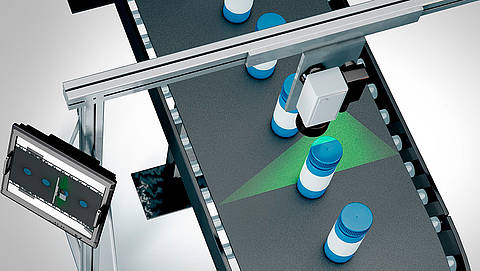

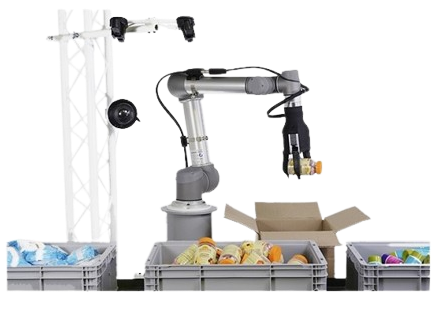

فناوری بینایی ماشین با امکان بازرسی دقیق و خودکار در تمامی مراحل تولید، تضمین میکند که هر باتری مطابق با بالاترین استانداردهای کیفیت و ایمنی ساخته شود. این تکنولوژی بهعنوان یکی از پیشرفتهترین ابزارها در این حوزه، تولید باتری را متحول کرده است. پردازش تصویر امکان بازرسی خودکار و لحظهای را فراهم میکند، که علاوه بر بهبود کیفیت، کاهش ضایعات و افزایش بهرهوری را نیز به همراه دارد به کمک این سیستم پیشرفته، تولید میتواند بهصورت ۲۴ ساعته و بدون افت کیفیت ادامه یابد.

کاربردهای بینایی ماشین در تولید باتریها

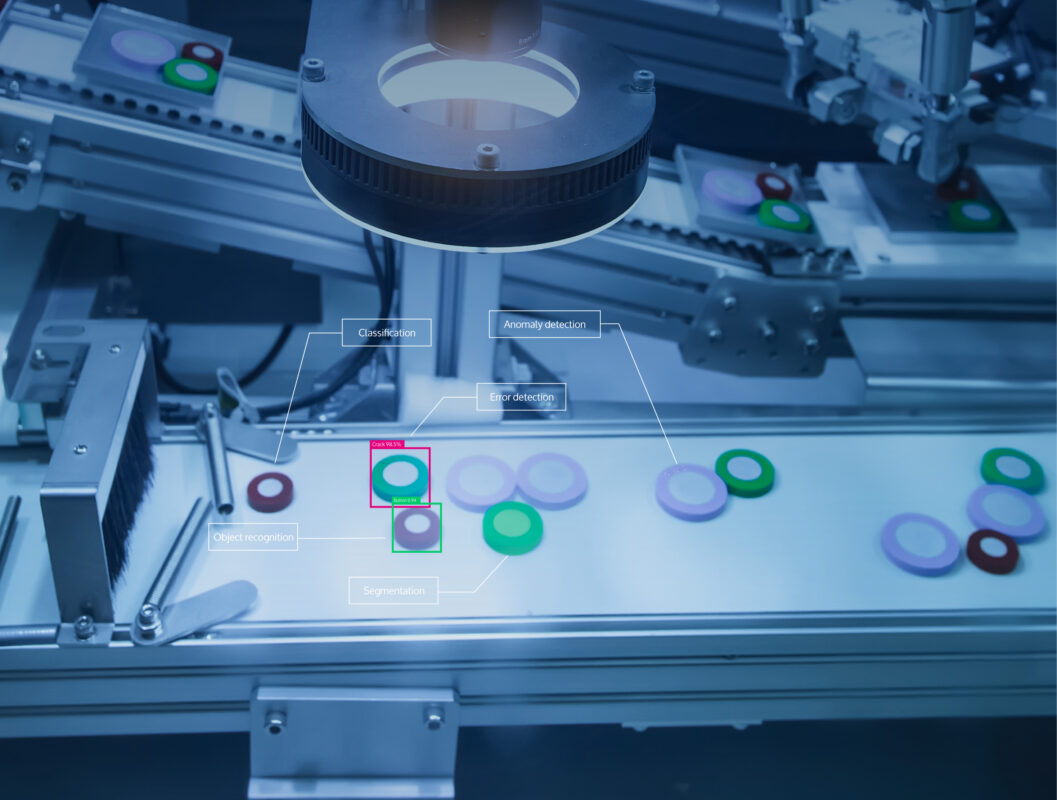

فناوری بینایی ماشین در تمامی مراحل تولید باتری، از بازرسی مواد خام تا مونتاژ نهایی و کنترل کیفیت، نقشی کلیدی ایفا میکند. این فناوری در کنترل ضخامت پوشش الکترودها، نظارت بر دقت مونتاژ و بازرسی نهایی سلولها استفاده میشود. با پردازش تصاویر، کوچکترین نواقص مانند ترکها، خرابیهای داخلی و ناهماهنگیها بهسرعت شناسایی و اصلاح میشوند. نتیجه این دقت بالا، افزایش عمر باتری و کاهش هزینههای تعمیرات است.

کاربرد بینایی ماشین در تمامی مراحل تولید سلولهای باتری

بینایی ماشین به طور گسترده در مراحل مختلف تولید سلولهای باتری، از تولید الکترودها گرفته تا مونتاژ و شکلدهی نهایی، استفاده میشود. در ادامه به بررسی کاربردهای بینایی ماشین در هر یک از این مراحل میپردازیم.

-

تولید الکترودها

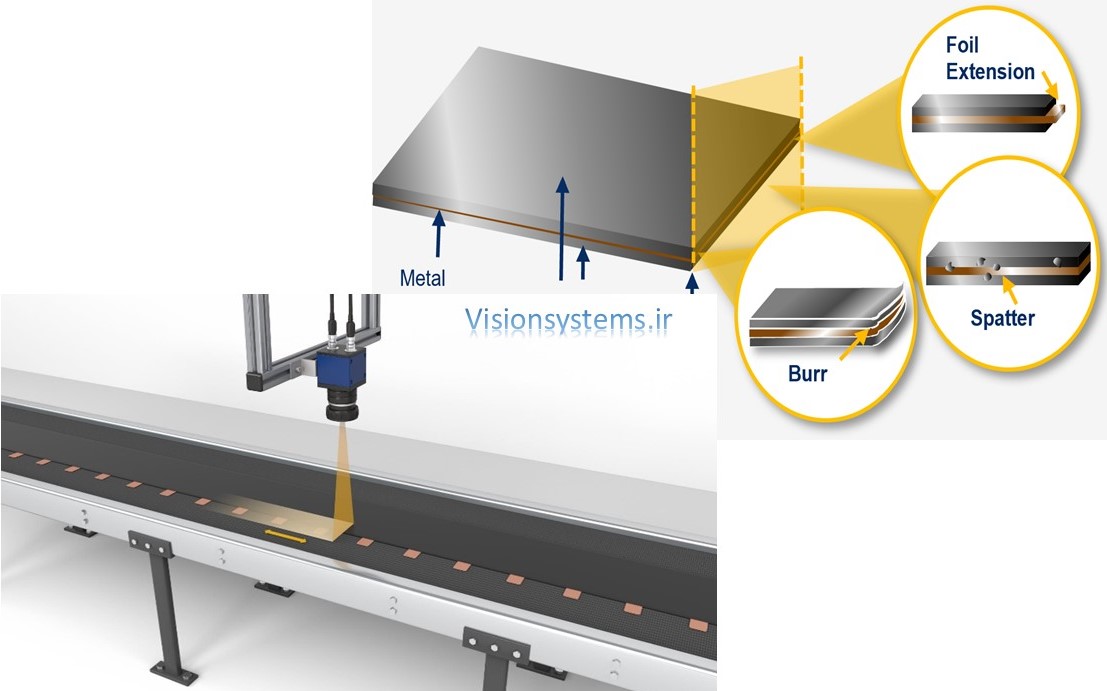

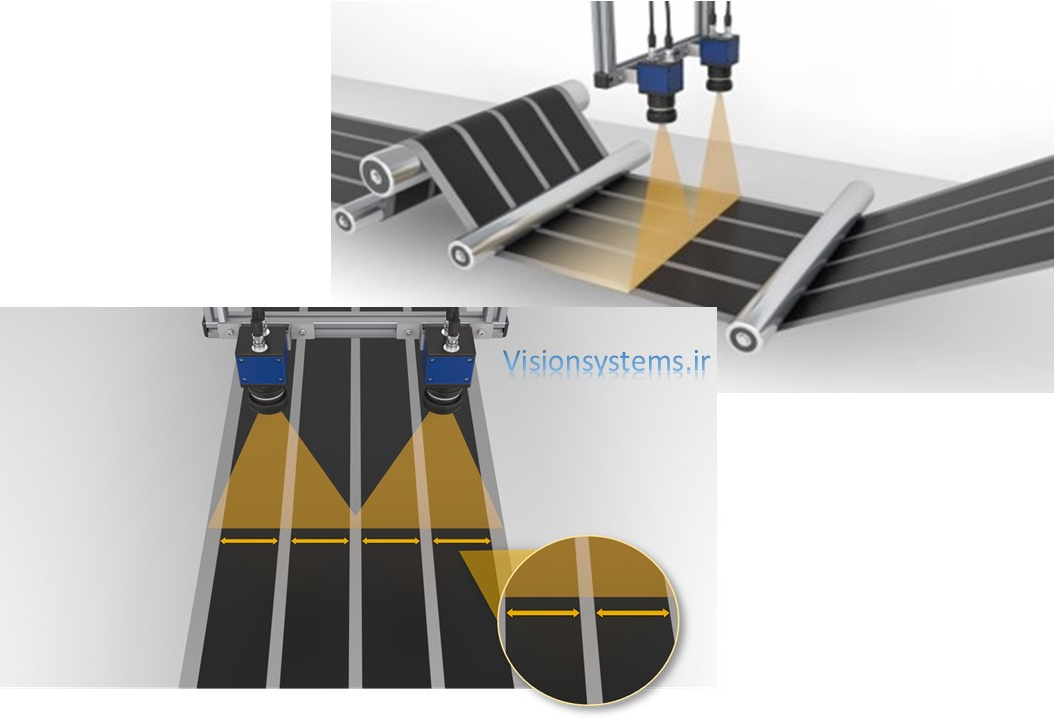

یکی از مراحل کلیدی در ساخت سلولهای باتری، تولید کاتدها و آندهاست. این فرآیند با اعمال دوغاب روی فویل زیرلایه شروع شده و با خشککردن و فشردهسازی ورقها ادامه مییابد. در نهایت، این ورقهای فشردهشده به قطعات کوچکتر تقسیم شده و با برش لیزری یا مکانیکی جدا میشوند. در این مرحله، بینایی ماشین با کنترل دقیق ضخامت پوشش، کیفیت سطح و برش لبهها، تضمین میکند که الکترودها با بالاترین سطح کیفیت و دقت تولید شوند.

-

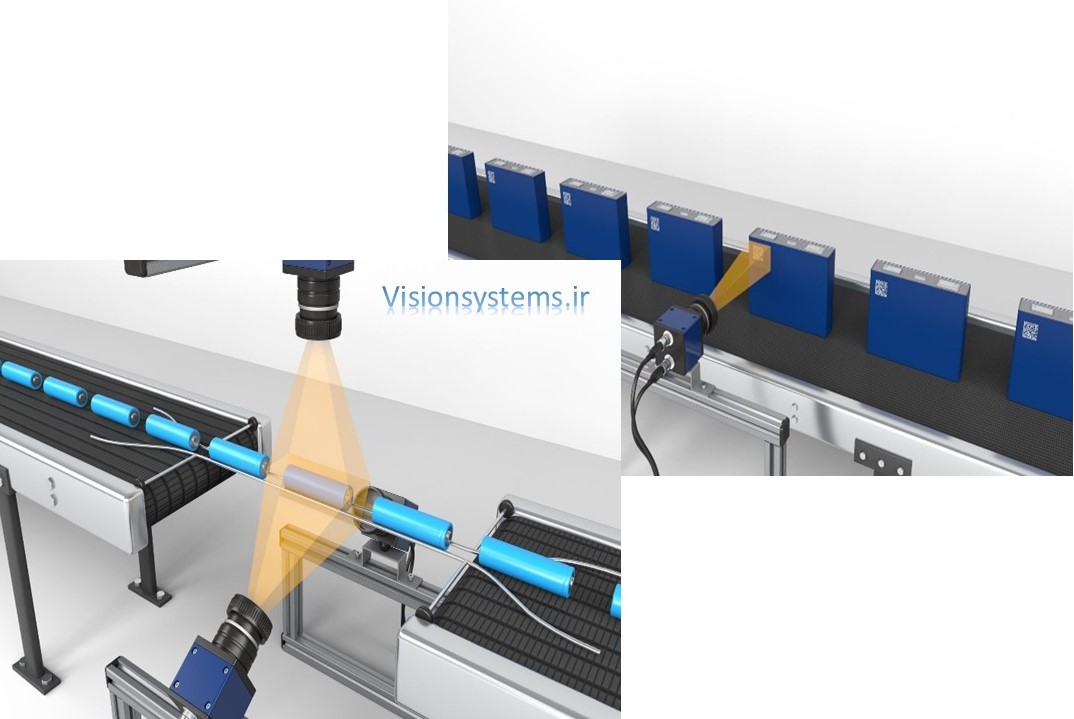

مونتاژ سلول باتری

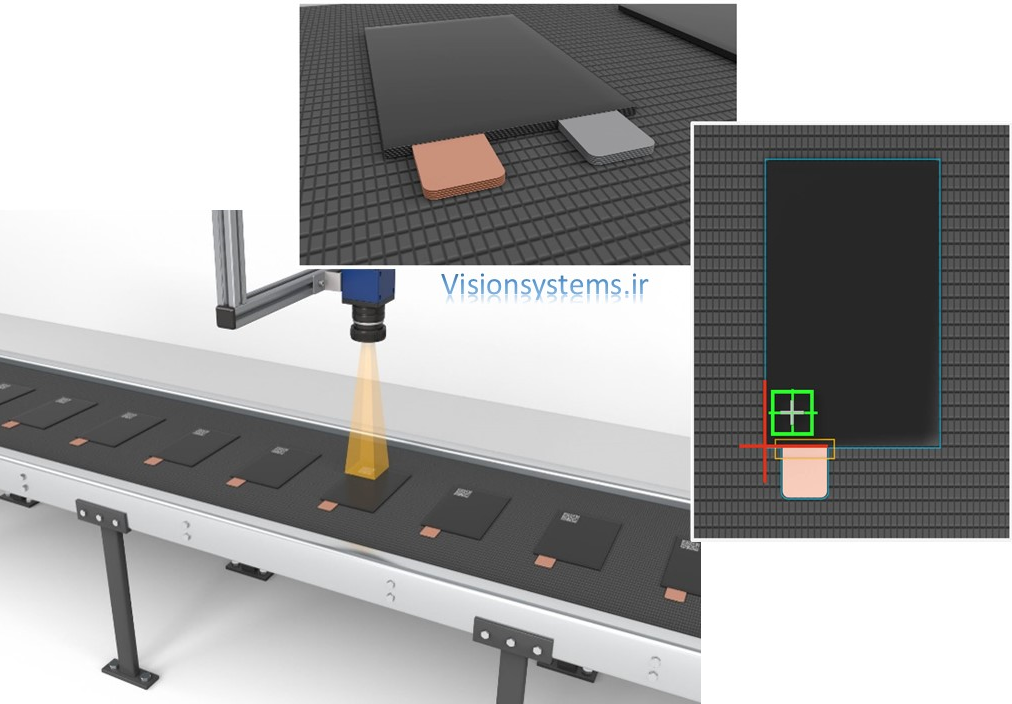

مرحلهی بعد، مونتاژ باتری است که بسته به نوع باتری (پانچ، منشوری یا استوانهای)، شامل چیدن دقیق الکترودها و جداکنندههاست. در این مرحله، دقت بالایی برای جلوگیری از آسیب به ورقها و تزریق الکترولیت مورد نیاز است. بینایی ماشین با کنترل موقعیت الکترودها و اطمینان از دستکاری بدون آسیب، نقصهای احتمالی را کاهش داده و کیفیت نهایی مونتاژ را تضمین میکند.

-

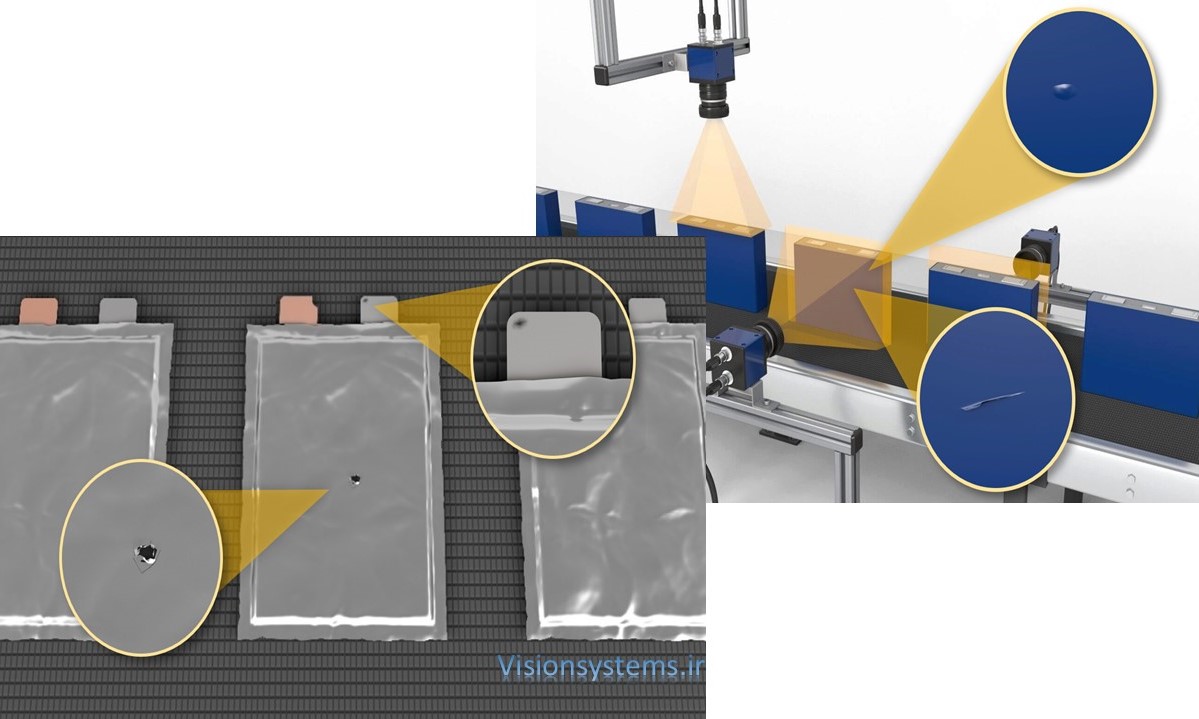

فرآیند شکلدهی و پیری

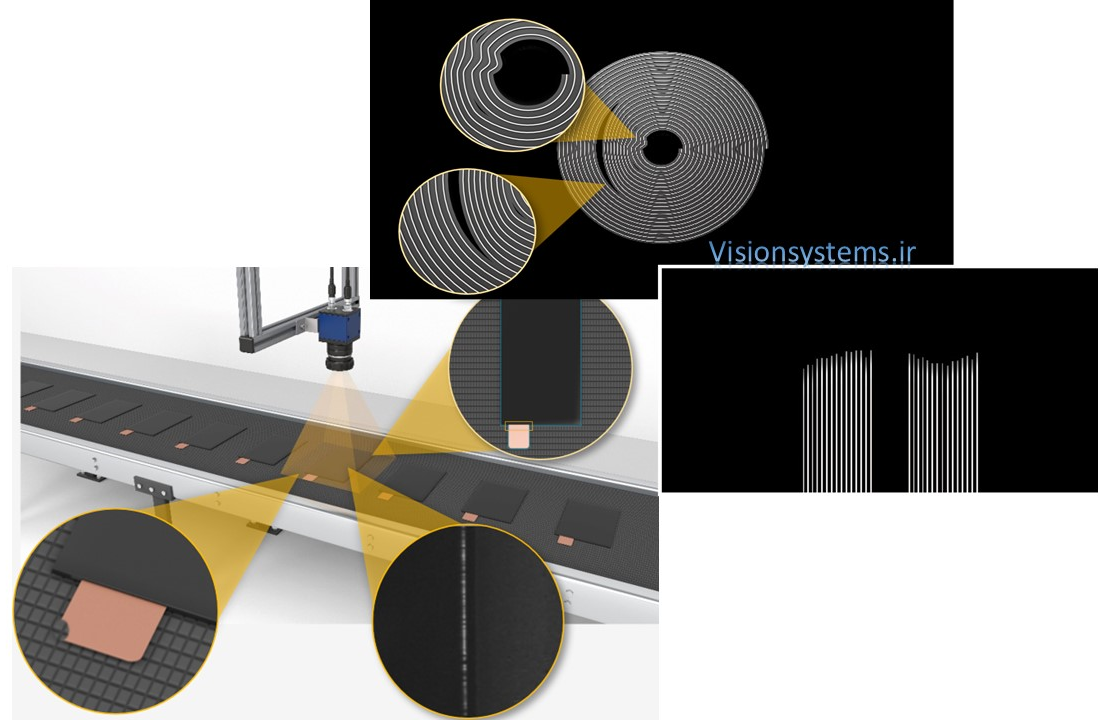

آخرین مرحله، شکلدهی و پیری سلولهاست. در این مرحله، باتریها قبل از خروج از کارخانه تحت آزمایشهای مختلفی از جمله آزمایش پالس، ولتاژ در حالت باز (OCV)، ظرفیت و نشتی قرار میگیرند. سیستمهای بینایی ماشین در این مرحله با شناسایی سلولهای معیوب، دفرمه شده یا آسیبدیده، نقش کلیدی در بهینهسازی عملکرد و افزایش دوام باتریها ایفا میکنند. همچنین، این فناوری با تشخیص ناخالصیها، اجسام خارجی و کدهای ناخوانا به تضمین کیفیت نهایی باتریها کمک میکند.

چالشهای تولید باتری و راهکارهای بینایی ماشین

صنعت تولید باتری با چالشهای متعددی روبرو است که فناوری بینایی ماشین به رفع بسیاری از آنها کمک میکند

1. زنجیره تأمین مواد اولی.

- چالش

مواد اولیه حیاتی مانند لیتیوم و کبالت کمیاب و گرانقیمت هستند. مشکلات در تأمین پایدار این مواد میتواند به تأخیر در تولید و افزایش هزینهها منجر شود.

- راهکار بینایی ماشین

این فناوری با کنترل دقیق مواد اولیه، از هدررفت منابع جلوگیری کرده و مصرف بهینه را تضمین میکند.

2. محدودیت ظرفیت تولید

- چالش

افزایش تقاضا نیازمند افزایش ظرفیت تولید است.

- راهکار بینایی ماشین

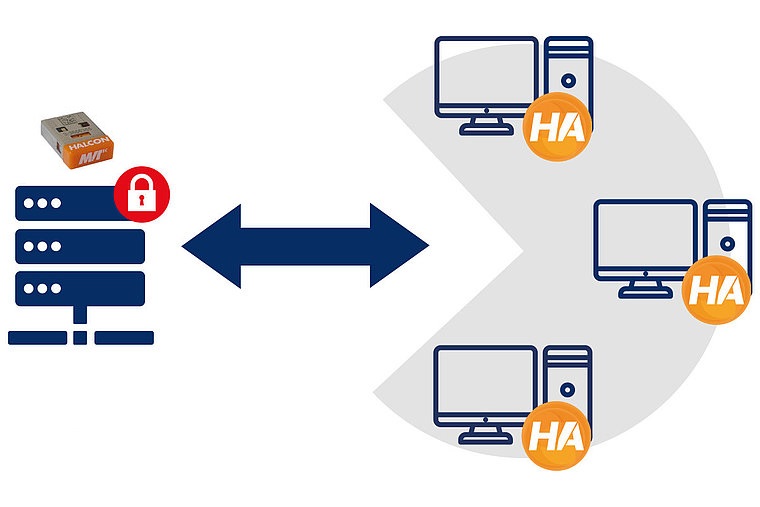

با بازرسی ۲۴ ساعته و ۷ روز هفته و کاهش نیاز به نیروی انسانی، بهرهوری افزایش یافته و تولید با سرعت بیشتری انجام میشود

3. هزینههای بالای سرمایهگذاری

- چالش

راهاندازی خطوط تولید جدید به سرمایهگذاری زیادی نیاز دارد.

- راهکار بینایی ماشین

با کاهش نیاز به نیروی انسانی و خودکارسازی فرآیندها، هزینههای عملیاتی کاهش مییابد.

4. کمبود نیروی کار ماهر

- چالش

تولید باتریهای پیشرفته نیازمند مهارتهای خاصی است.

- راهکار بینایی ماشین

بسیاری از فرآیندهای پیچیده توسط این فناوری خودکار شده و نیاز به نیروی کار ماهر کاهش مییابد.

5. نگرانیهای ایمنی و میزان ضایعات بالا

- چالش

تولید باتریهای ایمن و کاهش ضایعات نیازمند دقت بسیار بالاست.

- راهکار بینایی ماشین

این فناوری بهصورت لحظهای نقصها را شناسایی کرده و از ورود باتریهای معیوب به بازار جلوگیری میکند.

6. استانداردهای کیفیت بالا

- چالش

هر باتری باید با استانداردهای بسیار دقیقی تولید شود. حتی کوچکترین نقص میتواند تأثیرات بزرگی بر عملکرد باتری بگذارد.

- راهکار بینایی ماشین

این فناوری دقت بسیار بالایی دارد و تضمین میکند که هر باتری با استانداردهای دقیق تولید شود.

7. ضرورت ردیابی قطعات

- چالش

ردیابی دقیق قطعات برای کنترل کیفیت حیاتی است.

- راهکار بینایی ماشین

این سیستم امکان ردیابی دقیق مراحل تولید و مستندسازی تمامی قطعات را فراهم میکند.

8. رعایت مقررات دولتی و محیط زیستی

- چالش

تولید باتری باید مطابق با مقررات محیط زیستی سختگیرانه باشد.

- راهکار بینایی ماشین

با کاهش ضایعات و بهینهسازی مصرف منابع، این فناوری به تولیدکنندگان کمک میکند تا با قوانین محیط زیستی مطابقت کنند.

با تکیه بر تکنولوژی بینایی ماشین، شرکت بینا پردازش سیستم پروژههایی تخصصی و پیشرفته برای کنترل کیفیت طراحی کرده است؛ از جمله سیستمهای بازرسی بستهبندی با اشعه ایکس ، بازرسی کیفیت پوشک ، کنترل کیفیت هوشمند شیشه ، بازرسی المنت شیشه عقب خودرو ، سیستم کنترل کیفیت قرص و … اگر میخواهید کیفیت تولیدات خود را به سطحی بالاتر ببرید، تیم ما آماده است تا پروژه شما را رایگان ارزیابی کند و بهترین راهکارهای تخصصی را ارائه دهد. برای اطلاعات بیشتر اینجا کلیک کنید.

مطالب مرتبط

ارزیابی رایگان کسب و کار شما

اگر میخواهید بدانید که آیا ما راهحل مناسبی برای صنعت شما داریم اطلاعات خود را برای ما ارسال کنید و کارشناسان ما آن را بررسی خواهند کرد.